CONSTRUCCIÓN DE UN COMPRESOR DE AIRE

Si se puede usar para nuestro coche, ¡nos gusta! Este documento pretende animar a todos los aficionados a la aerografía y al bricolaje en general a que seanimen a construir un compresor de aire casero (de prestaciones profesionales), capaz de satisfacer lasnecesidades de aerografistas, modelistas y demás aficionados a las manualidades.

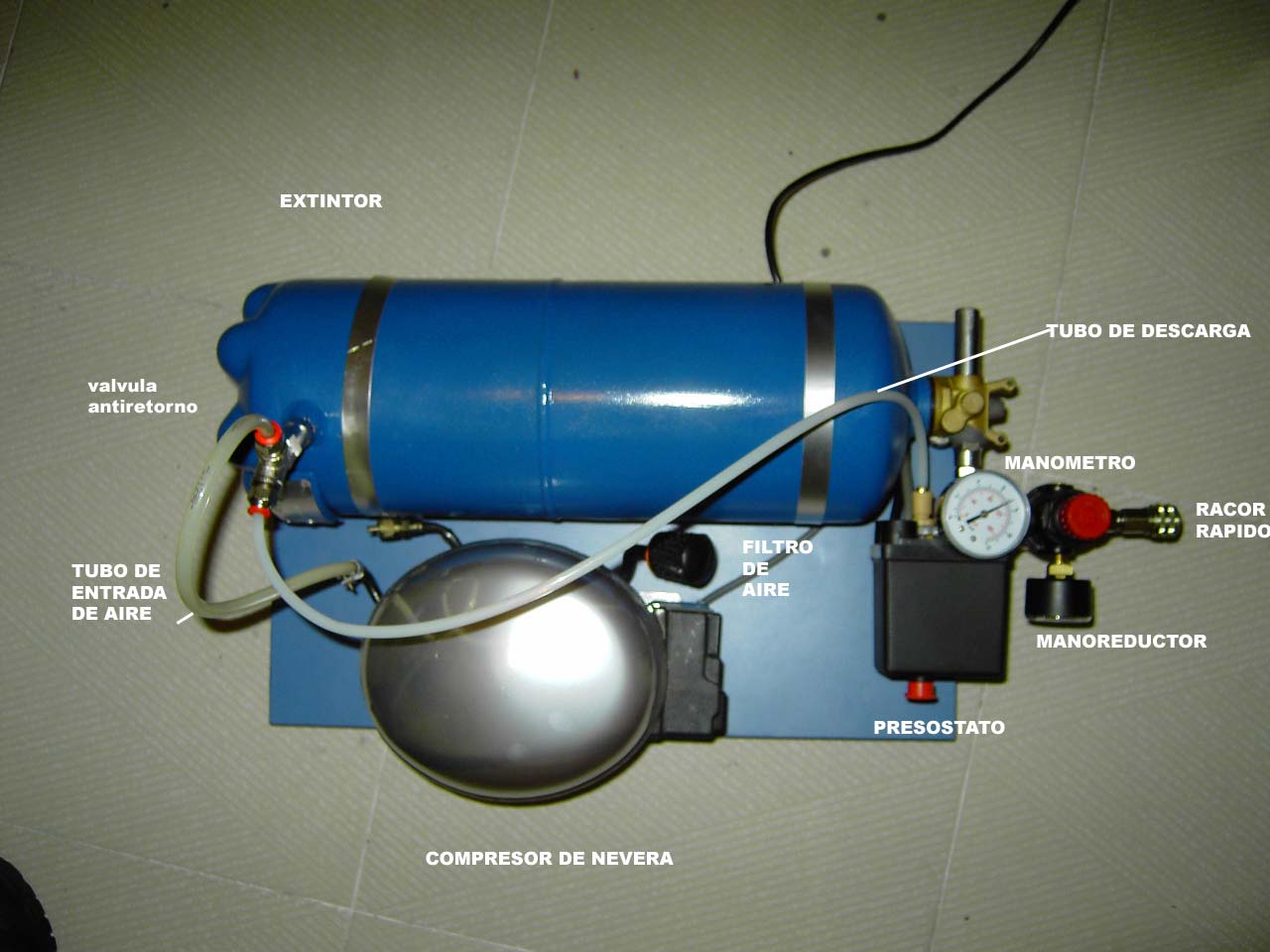

ESQUEMA PRINCIPAL

-Lista de materiales.

- 1 Compresor de nevera usado.

- 1 Extintor de 6Kg

- 4 racores macho-macho ¼

- 1 purgador rosca macho ¼

- 1 válvula antiretorno hembra-hembra ¼

- 1 racor hembra-macho ¼

- 1 T de conexión hembra-hembra-macho ¼

- 1 metro de tubo flexible de presión de 8mm (diámetro exterior).

- 1 metro de tubo flexible de presión de 6mm (diámetro exterior).

- 1 abrazadera de tornillo para tubo de 8mm.

- 1 válvula de seguridad (10 kg) rosca macho ¼

- 1 conector rápido hembra ¼ (para conectar la manguera del aerógrafo)

- 1 racor rápido para tubo de 8mm rosca macho ¼

- 1 racor rápido para tubo de 6mm rosca macho ¼

- 1 presostato

- 1 manómetro con escala hasta 12Kg

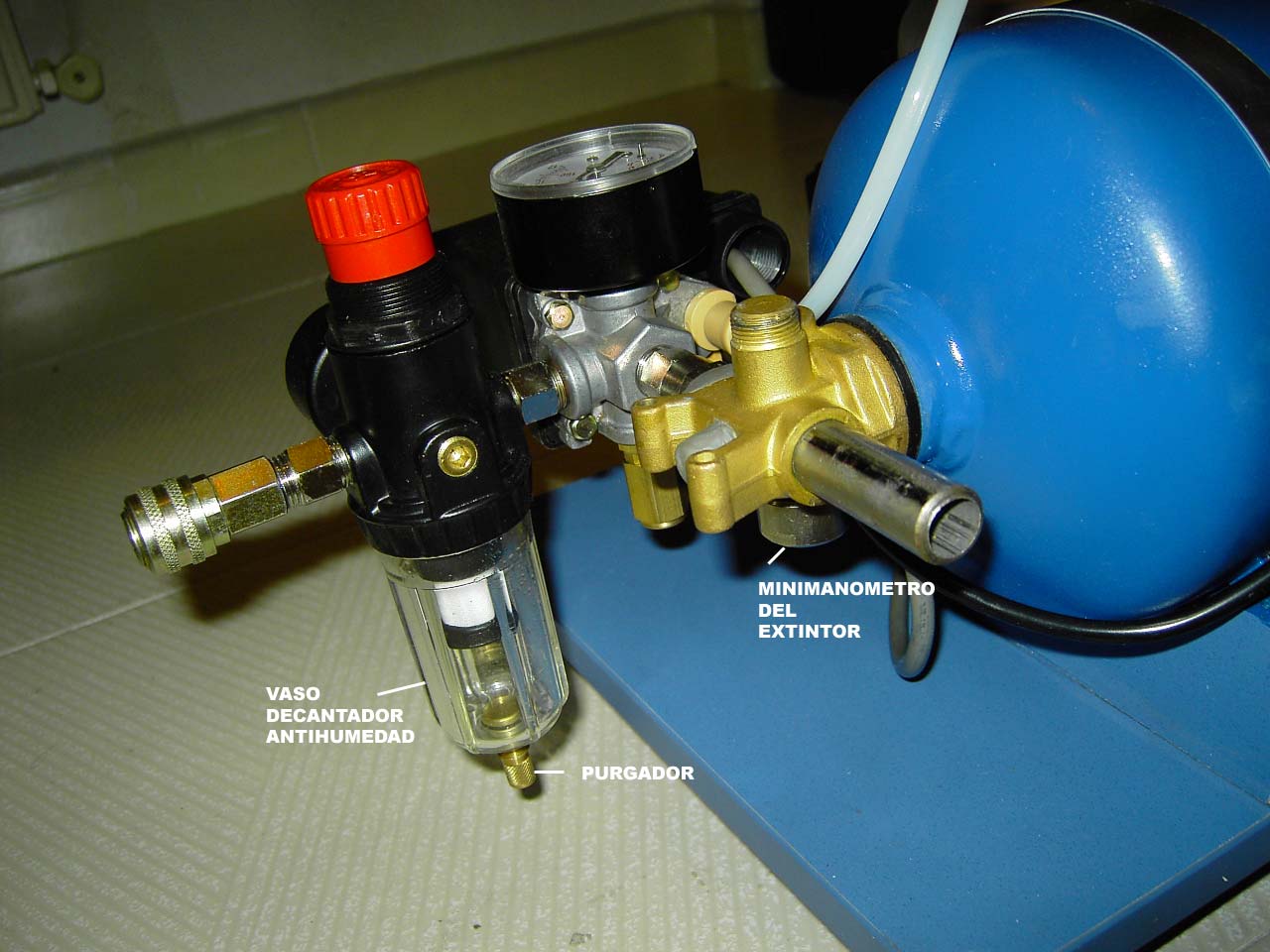

- 1 manoreductor con vaso decantador y filtro antihumedad.

- Teflón o fijatornillos anaeróbico.

- 1 metro cable de 3 hilos con enchufe.

- Maderas y tornillos varios para hacer el soporte.

Puesto que la decisión de publicar este documento fue posterior a la creación del compresor, no dispongode fotos del proceso de montaje , sin embargo no creo que tengáis problemas en imaginar los pasos que sedescriben a continuación.

1- Conseguir un extintor de 6Kg .Yo lo conseguí gracias al personal de mantenimiento de mi empresa,quienes me facilitaron uno vacío en buen estado.

2- Como primera opción para conseguir el compresor de una nevera tuve que visitar un vertedero.Incomprensiblemente no encontré ningún frigorífico allí. Las casualidades de la vida hicieron que meencontrase uno un domingo cuando fui a comprar el pan. ¡Qué casualidad! Apareció uno modelo combicon 2 compresores junto a una lavadora. Ni corto ni perezoso fui a mi casa en busca de herramientas yvolví inmediatamente “sierra en mano”.Cada compresor tenía 2 tubos de cobre que cortar y estaban fijados a la nevera por 4 tornillos cada uno.Al cortar los tubos salió algo de freón a presión, nada importante. En 10 minutos ya tenía 2 hermososcompresores en mi poder. Los cables que salían de los compresores los corté sin más, dejando encualquier caso la máxima longitud que pude a cada uno (un cable de 3 hilos por cada compresor).También me quedé con los silent blocks.

3.-El primer paso (opcional) consiste en decapar por completo el extintor. Para ello utilizaremos geldecapante (es más rápido que la pistola de calor). Antes de empezar conviene en cualquier caso quedesmontemos la cabeza del extintor. Suele estar bastante apretada, así que tendremos que ayudarnos delmartillo. Por cierto, el extintor debe de estar TOTALMENTE vacío antes de manipularlo.

4.- Una vez decapado y lijado realizamos 2 agujeros (broca de metal de 10mm) para la entrada de aire ypara el purgador.IMPORTANTE. Antes de que taladréis el extintor, montar y apretar completamente la tapa para quesepáis perfectamente la orientación final tanto del presostato como de los agujeros. De ésta forma sabréisexactamente como quedarán las piezas y dónde taladrar. Os ahorrará quebraderos de cabeza, creedme.

Con una lima redonda agrandamos los agujeros hasta que podamos introducir con un poco de rosca elracor macho y el purgador (ambos con rosca de ¼). Las paredes del extintor no superan los 2mm, así queintentaremos medio roscarlos a mano. Limpiamos muy bien la zona con alcohol y sellaremos alrededorcon masilla epoxy Nural para metales. Es importante que amasemos la mezcla muy bien y que se relleneel exterior perfectamente. Personalmente hago un macarrón inicial finito con el que relleno a conciencia,y remato antes de que se seque con un macarrón más grueso de masilla.

5.- Podemos aplicar calor para acelerar el secado o esperar el tiempo indicado en las instrucciones delfabricante.Ahora vamos a preparar la tapa de latón del extintor (donde está el mango y la manguera). Desmontamosla válvula de seguridad (que es la que apretaríamos si quisiésemos usar el extintor). De ésta forma nosquedamos con 3 agujeros en la tapa:

- -El de la válvula de seguridad que acabamos de quitar.

- -El de la salida de la manguera del extintor.

- -El del mini-manómetro integrado (yo lo he mantenido para no tener que gastar más masilla).

El agujero que queda al extraer la válvula lo sellamos muy bien con masilla. Realicé unas pequeñasmuescas transversales en el interior del agujero, para que al introducir la masilla y comprimirla con lamano se amoldase a las muescas y no hubiera riesgos de que si no agarrase bien saliese disparada comoun perdigón debido a la presión del aire.

A continuación medio-roscamos un racor macho-macho en la salida de la manguera del extintor (laquitaremos antes, claro) y sellamos a conciencia con masilla. Las roscas en los extintores no son estándar,así que es necesario realizar éste paso.

Bien, ya tenemos la “tapa” del extintor con una salida normalizada de ¼ macho.

6.- Pintamos el calderín del color que queramos. Yo le apliqué primero una capa de minio antióxido.También aproveché un spray color cromo para pintar la parte superior del compresor.

7.- Utilizando cinta de teflón o fijatornillos anaeróbico cerramos el extintor con la tapa. Yo utilizé unfijatornillos industrial con capacidad de sellado de hasta 0,2mm. Va perfecto pero resulta bastante caro,no nos engañemos. Una vez seco es bastante difícil de quitar, así que cercioraros de que todo queda en laposición correcta.

8.- Conectamos al presostato una válvula de seguridad (10 Kg), un manómetro y un racor macho-machode ¼. Si por algún motivo el presostato fallase y no cortase la corriente, el aire escaparía por la válvula deseguridad al alcanzar los 10 Kg. Es bueno ponerla.

9.- Conectamos el presostato a la salida de la tapa del exintor.

10.- Conectamos el manoreductor a la salida del presostato. Prestar atención ya que el manoreductor tieneuna única posición. La marcada con la flecha es la entrada de aire que viene del presostato.

11.- A la salida del manoreductor conectamos un racor macho-macho junto con un conector rápido (paraacoplar la manguera del aerógrafo con comodidad). Si el conector rápido ya viene con rosca macho osahorrareis el adaptador.

12.- Conectamos la válvula antiretorno (hembra-hembra) a la entrada de ¼ que hemos realizado en elextintor.

13.- Conectamos una T macho–hembra-hembra a la válvula antiretorno y le acoplamos 2 racores rápidos.Uno para tubo de 8mm (el que va a la salida de aire del compresor) y otro para tubo de 6mm (el que salehasta el presostato. La verdad es que estos racores son comodísimos y no pierden nada de aire.

14.- El tubo de 6mm lo conectamos en un orificio situado en la base del presostato. Este tubo permanecedurante todo el proceso de carga de aire del calderín a presión, por lo que conviene poner un poco defijatornillos en el exterior del tubo cuando lo conectemos al presostato. Su misión es dejar escapar el aireque queda entre el compresor y la válvula antiretorno sólo cuando salta el presostato (en mi caso a los7Kg). De ésta forma, cuando el compresor vuelva a funcionar en el siguiente arranque, no tendrá quevencer la presión inicial y se facilita el arranque y la vida del compresor.

15.- El cableado que va al presostato no puede ser más sencillo. Por una entrada se conectan los 3 cablesque salen del compresor (masa, fuerza y neutro) y por la otra el cable que enchufaremos a la corriente.

16- Por último conectamos con una abrazadera el tubo de 8 mm a la salida de aire del compresor (es eltubo de cobre mas grueso de los 2 que cortamos al principio). Conviene que apliquemos un poco defijatornillos por si acaso.

17.- Podemos fabricarnos un pequeño filtro de aire con un tapón de caucho de la pata de una mesa, al queharemos unos agujeros y rellenaremos con un poco de gomaespuma. Después lo acoplamos a la entradade aire del compresor (el tubo más grueso).

18.-Llegados a éste punto, podemos cruzar los dedos y proceder a enchufar el compresor. Debemos cerrarantes la salida de aire del manoreductor (pomo rojo a la izquierda). Comprobaremos como va insuflandoaire y la aguja del manómetro (el conectado al presostato o el del propio extintor) se desplaza en la escalagraduada. En concreto el mío suele tardar unos 3 minutos en alcanzar los 7Kg. (depende de la potenciadel compresor). Recomiendo que utilicéis un conector rápido para acoplar la manguera del aerógrafo.Aparte de ser muy cómodos, cuando la manguera no está conectada cierran la salida del aire, actuando asícomo llave de paso. En caso contrario tendríais que estar usando el pomo del manoreductor .

Durante los primeros 2 Kg no hace nada de ruido, luego sí empieza a sonar un poco (a la alturade la válvula antiretorno).En cualquier caso y comparado con los que he visto, es un compresor muysilencioso.

Cuando la presión llegue a los 7Kg escucharemos un “clonk” y una especie“escopetazo” de aire comprimido. Se trata del dispositivo mecánico del presostato que ha desconectado lacorriente del compresor y del aire almacenado en el tubo de descarga, que escapa por el presostato.Comprobaremos con un poco de agua jabonosa sobre todos los racores y juntas que no existen fugas deaire.

Es el momento de ajustar (si queremos) la presión a la que el presostato debe saltar. Si lo abrimosobservamos un tornillo de 10mm que es el responsable de ajustar la presión de salto. Si queremos quesalte a 7 Kg dejaremos escapar aire hasta que la presión sea de 7Kg. Cerramos el manómetro de nuevo ygiramos el tornillo a izquierdas hasta que salte. En ese momento ya está regulado el presostato.

La presión a la que el presostato vuelve a poner en marcha el compresor es de unos 2 1/2 Kg menos quela presión de salto (en el mío a los 4 ½). Al no poder regularla, siempre rearranca cuando desciende lapresión 2 ½ Kg.

19.- Ahora que hemos comprobado que todo funciona, podemos ensamblarlo todo en un tablero, caja,soporte o lo que queráis. Yo he utilizado un tablón con ruedas por simple economía.